メンテナンス情報編

油圧シリンダのメンテナンス情報

はじめに

標準的な油圧シリンダに関するメンテナンス情報を掲載しております。

方法についてはそれぞれの製品によって異なりますので、シリーズや型番をお調べになってから実施して下さい。

なお、ご不明点がございましたらお気軽に弊社までご連絡下さい。

メンテナンス情報に基づいた、分解調整が原因と思われる故障、事故などに関しては、

弊社は責任を負いかねますのでその旨をご承知の上、作業にあたって下さい。

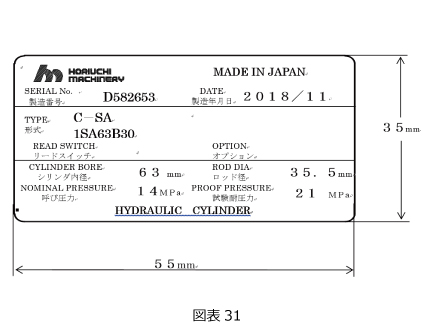

本体貼付ラベルの表示

ラベル

ラベルには製品に関する主な情報が記入されています。お問い合わせの際は、製番(SERIAL No.)にてご連絡下さい。(図表31参照)

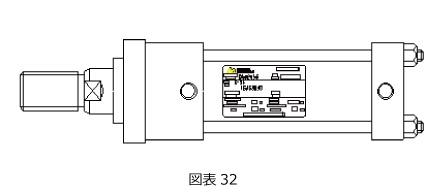

ラベル貼付位置

ラベルはポートのある位置のロッド側よりに貼付けされています。フート形はポート位置に関係なく、上面に貼付けされています。(図表32参照)

保守点検上の注意事項

破損要因

次の場合は、シリンダの破損につながりますので充分注意して下さい。

大きな慣性力(負荷が大きすぎるか、速度が速い場合)をもったピストンが瞬時に停止した場合、シリンダの内部に異常な高圧が発生したり、シリンダに大きな力を与えることになりシリンダチューブの膨らみや、取付金具、ボルト類等の破損、変形、ピストンロッドのねじの破損又は、シリンダを取り付ける基礎やフレームの変形、破損の原因となります。

異物混入要因

次の場合は、シリンダ内に異物が混入する原因となりますので充分注意して下さい。

- 開梱後シリンダを放置しておくのに、ポートをプラグせずに開放状態にして置いた場合。

- 長時間(1ヶ月以上)シリンダを保管する場合は、必ず防錆油(気化性)又は作動油を入れて封止プラグにて気密状態にして下さい。(必ず屋内にて保管して下さい。)また、保管中にシリンダ内に「結露」により水がたまり錆が発生する場合があります。保管場所は高温多湿な場所を避け、気温の寒暖が少ない環境として下さい。尚、「結露防止」には気化性防錆剤が有効です。

- 外気の状態が強酸性又は、強アルカリ性の場合は日時を経るに従いピストンロッドにほどこされている硬質クロームメッキが剥離してシリンダの中に入る事があります。

- フラッシングの不注意による場合。配管後に行うフラッシングはシリンダを通さず、リンダの手前でバイパス回路をつくり、フラッシングを行って下さい。配管中の異物がシリンダの中に入り込む原因となります。

定期点検(分解・検査)

定期点検(分解・検査)は、年一回行う必要があります。

- シリンダの分解は取扱説明書に従い分解し、清掃、点検、部品交換後再組立して下さい。

- 再設置の前に漏れ、作動試験をして下さい。

- パッキン、ガスケット類は定期点検時に、新品と交換して下さい。

- (図表1参照)

図表1

| 点検箇所 | 判定基準 | 処置 |

|---|---|---|

シリンダチューブ内面 |

1)摺動面に僅かに爪がひっかかる程度の傷 2)摺動面に縦状の深いひっかき傷 |

1)ペーパー(#320程度)で修正 2)ペーパー(#320程度)で修正不可能であれば新品と交換 |

ピストンロッドの揺動面 |

1)摺動面に僅かに爪がひっかかる程度の傷又は、打痕 2)大きい打痕によるメッキの剥がれ |

1)メッキ用砥石(#600程度)で修正 2)新品と交換の事 |

ピストンの揺動面 |

1)摺動面における多少の摺動傷 2)摺動面に深いひっかき傷や大きな打痕 |

1)ペーパー(#320程度)で修正 2)新品と交換の事 |

ロッドブッシュの内面 |

1)摺動面における多少の摺動傷 2)偏摩耗が直径0.3mm程度以上 3)ロッドブッシュのひびや割れ |

1)ペーパー(#320程度)で修正 2)新品と交換の事 3)新品と交換の事 |

ウェアリングの表面 |

1)表面における多少の摺動傷 2)深い縦傷又は、ひっかき傷 3)偏摩耗がある場合 4)ウェアリングの割れ |

1)実用上支障なし 2)新品と交換の事 3)新品と交換の事 4)新品と交換の事 |

シール関係 |

1)摩耗及び傷が目視される場合 2)ガスケットのはみ出しによるちぎれがある場合 |

1)新品と交換の事 2)新品と交換の事 |

その他 |

シリンダ用途によって異なりますが、その他カバーの割れ、取付部のクラック、先端のねじ、ポートのねじ等一通り入念に |

|

油圧シリンダの分解

シリンダ分解時の注意事項(シリーズ共通)

シリンダを取り外す前は必ず、回路内の圧力をゼロにし、電源を切って下さい。

分解の際、ロッド先端ねじやポートねじ及びロッド表面に傷がつかないよう充分な保護処理が必要です。

例えば分解の際、無理に叩いたり、不用意に落としたりすると、ねじ山が潰れたりロッド表面に打痕を生じて不良になる事がございますので取り扱いに充分注意して下さい。また、異種の油に触れないようにして下さい。シールが使用流体と異なった他の流体に触れますと化学変化を起こし膨潤して使用出来なくなります。

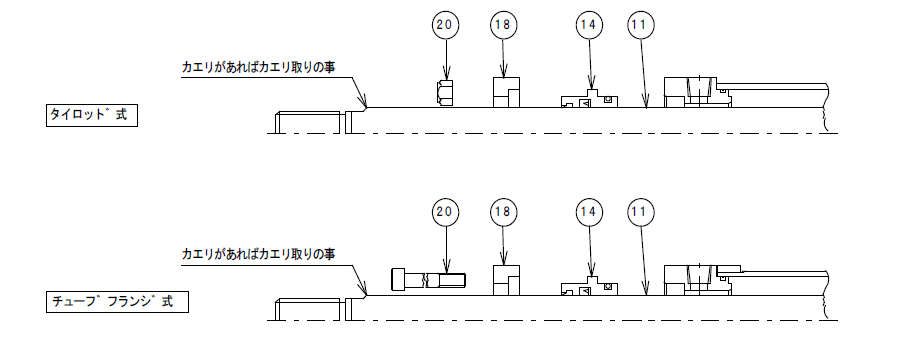

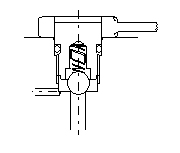

手順1

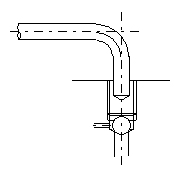

六角ナット(六角穴付ボルト)(20)を緩め、リテーナ(18)を取り外して、ロッドブッシ ュ(14)を抜き取って下さい。

ピストンロッド(11)のスパナ掛け部の傷及びカエリ等があれば、丁寧に面取りして下さい。

ロッドブッシュを抜く時、ロッドブッシュ内面及びパッキンに傷を付けないようにして下さい。(図表1参照)

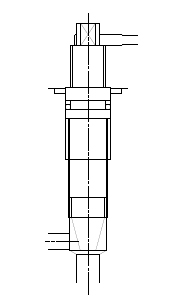

図表1

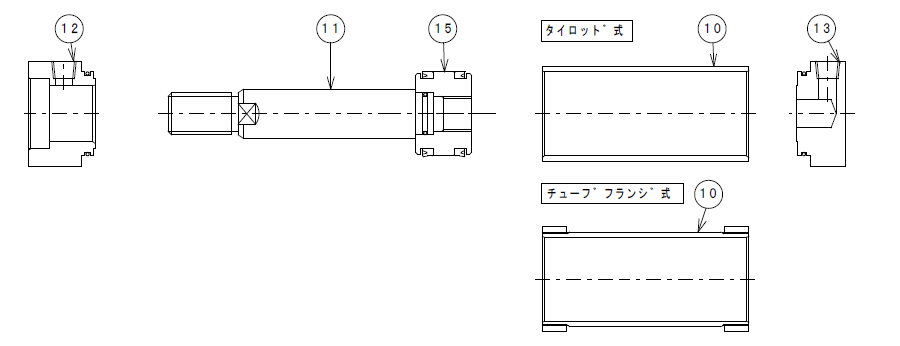

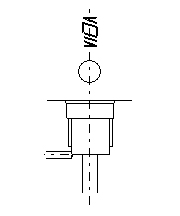

手順2

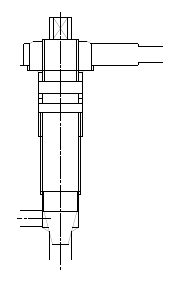

シリンダチューブ(10)より、ロッドカバー(12)、ヘッドカバー(13)、を外し、ピストン/ピストンロッド(15)/(11)、アッセンブリを抜き出して下さい。(図表2参照)

図表2

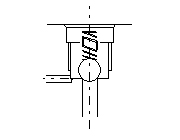

手順3

通常ピストンはロックタイトを塗布しているため、分解は出来ません。

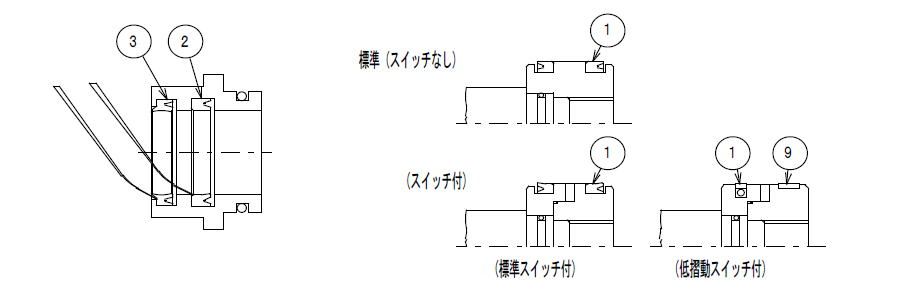

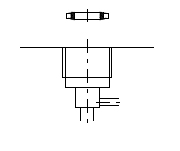

ロッドブッシュのダストパッキン(3)及びロッドパッキン(2)、ピストンパッキン(1)及びウェアリング(9)を外す場合は先端がヘラ状の銅製のもので図のように行って下さい。(図表3参照)

図表3

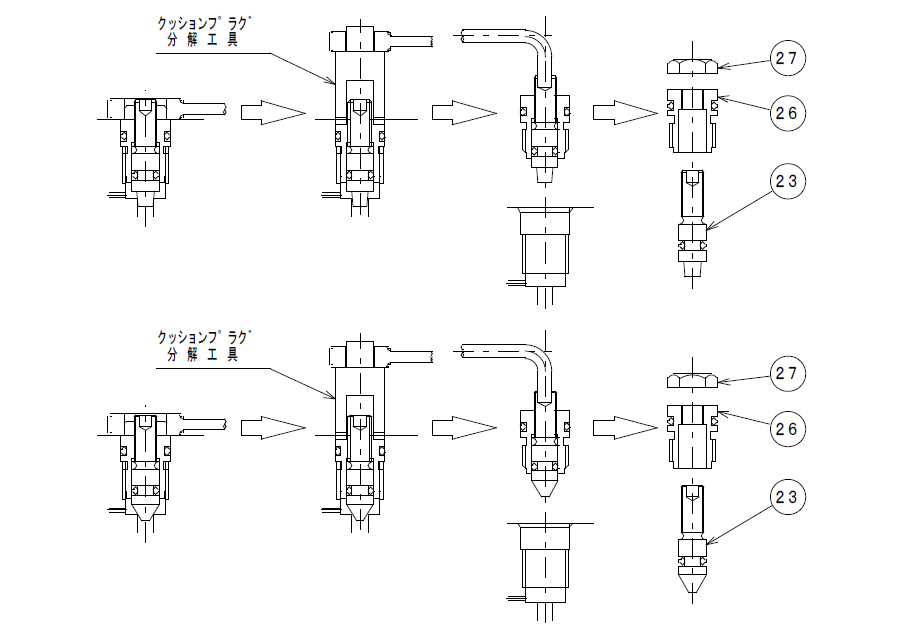

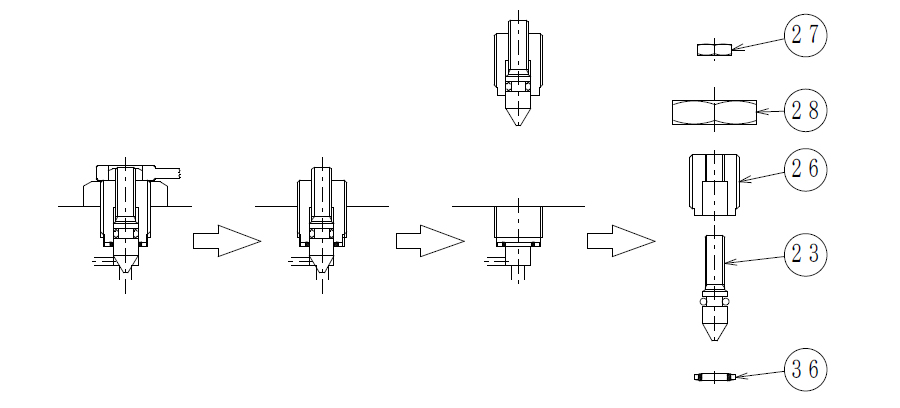

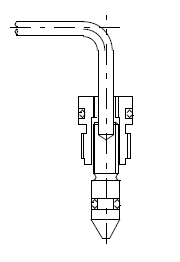

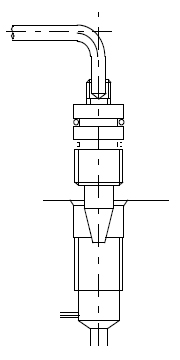

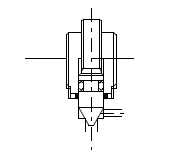

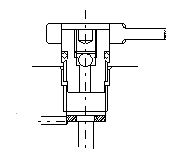

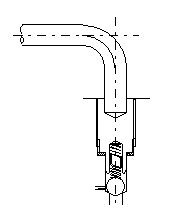

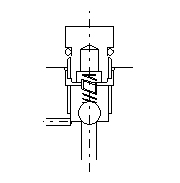

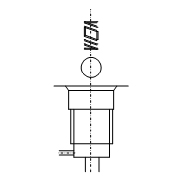

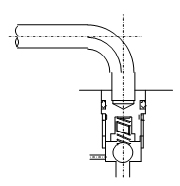

クッションバルブの分解1

Fシリ-ズ φ32~φ125、Tシリ-ズ φ40~φ100

手順1

六角ナット(27)を取り外して下さい。

手順2

クッションプラグ分解工具(堀内製:別売品)を使用して、クッションプラグ(26)、クッションバルブ(23)アッセンブリを取り外して下さい。

手順3

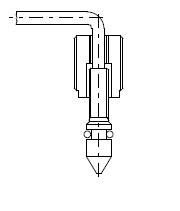

六角棒レンチでクッションバルブをクッションプラグより、下側へ抜き取って下さい。(図表4参照)

図表4 (上)φ32~φ125、(下)Tシリ-ズ φ40~φ100

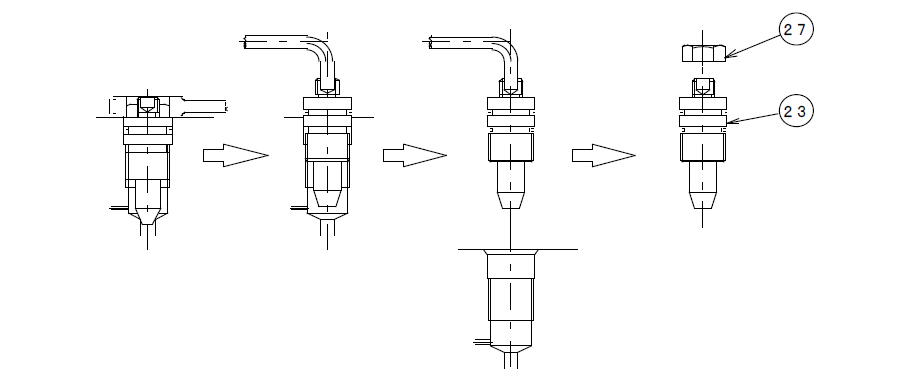

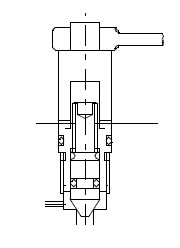

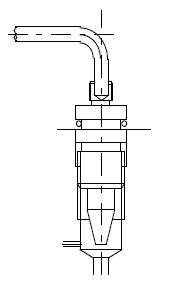

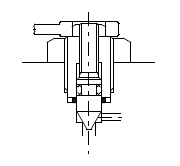

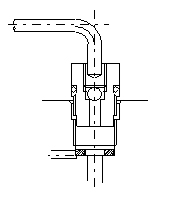

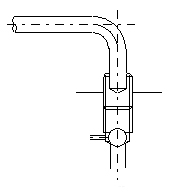

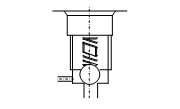

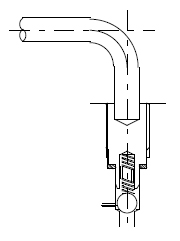

クッションバルブの分解2

Fシリ-ズ φ140~φ250、Tシリ-ズφ125~φ180

手順1

六角ナット(27)を取り外して下さい。

手順2

六角棒レンチでクッションバルブ(23)をカバーより、上側へ抜き取って下さい。(図表5参照)

図表5

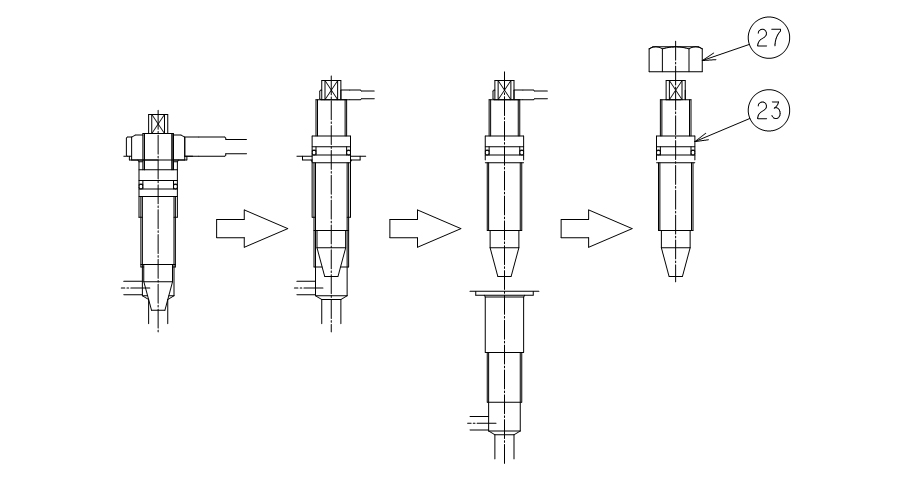

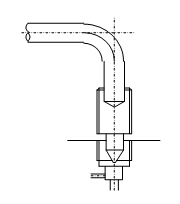

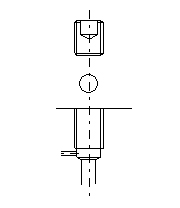

クッションバルブの分解3

Tシリ-ズ φ200~φ250

手順1

六角ナット(27)を取り外して下さい。

手順2

片口スパナでクッションバルブ(23)をカバーより、上側へ抜き取って下さい。(図表6参照)

図表6

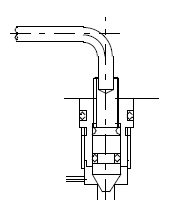

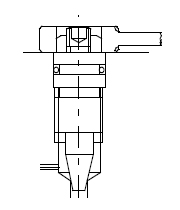

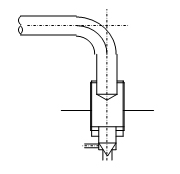

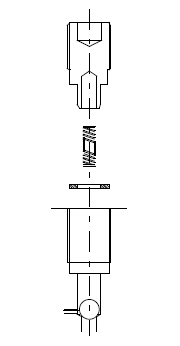

クッションバルブの分解4

Kシリ-ズ φ32~φ80

手順1

六角ナット(27)(28)を取り外して下さい。

手順2

スパナを使用して、クッションプラグ(26)、クッションバルブ(23)アッセンブリを取り外して下さい。ニードルガスケット(36)を取り外して下さい。

手順3

六角棒レンチでクッションバルブをクッションプラグより、下側へ抜き取って下さい。(図表7参照)

図表7

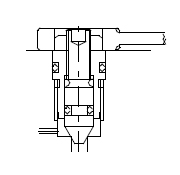

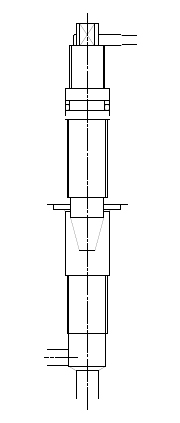

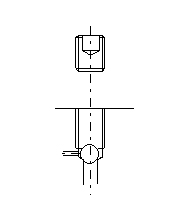

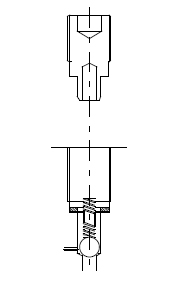

クッションバルブの分解5

Kシリ-ズ φ100~φ160

手順1

六角ナット(27)を取り外して下さい。

手順2

ニードルガスケット(36)を取り外して下さい。

手順3

六角棒レンチでクッションバルブ(23)をカバーより、上側へ抜き取って下さい。(図表8参照)

図表8

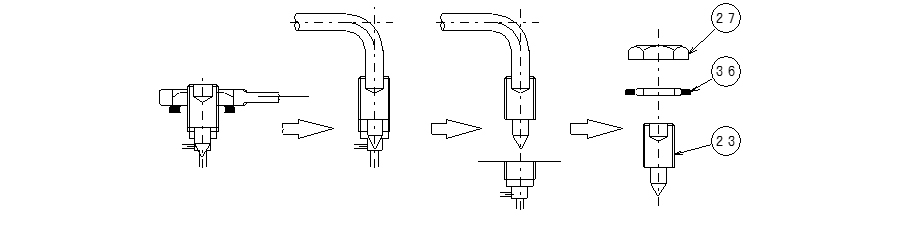

エアー抜きバルブの分解1

クッション付Fシリーズφ32

手順1

エアー抜きプラグ(28)を緩め、カバーからエアー抜きプラグ及びガスケット(31)を取り出して下さい。

手順2

エアー抜きバルブより、エアー抜きボルト(29)及び鋼球(30)を取り出して下さい。(図表9参照)

図表9

エアー抜きバルブの分解2

クッション付 Fシリーズφ40~φ250、Tシリーズφ40~φ250

手順1

エアー抜きプラグ(28)を緩め、カバーからエアー抜きプラグ及びガスケット(31)を取り出して下さい。

手順2

エアー抜きバルブより、エアー抜きボルト(29)及び鋼球(30)を取り出して下さい。(図表10参照)

図表10

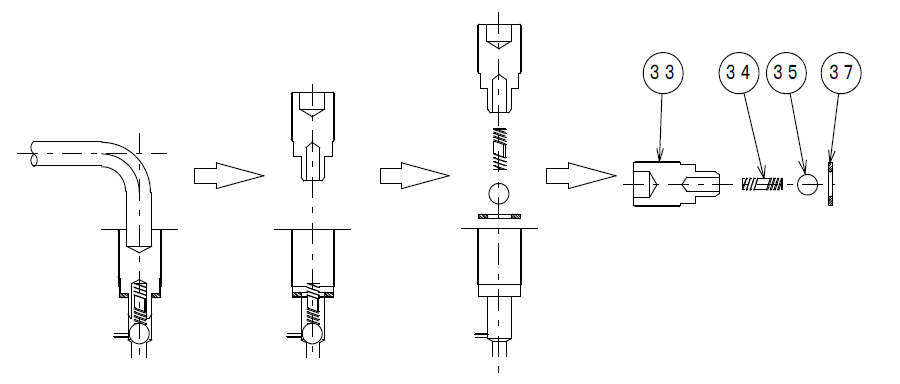

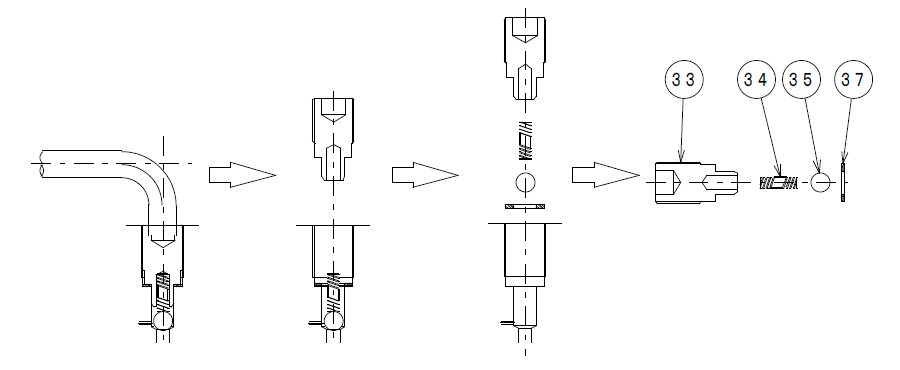

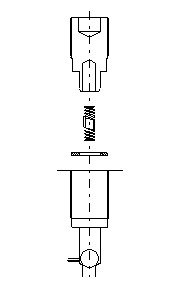

エアー抜きバルブの分解3

クッション付 Kシリ-ズφ32~φ160

手順1

チェックプラグ(33)を緩め、カバーから取り出して下さい。

手順2

チェックスプリング(34)、鋼球(35)、及びバルブガスケット(37)をカバーから取り出して下さい。(図表11参照)

図表11

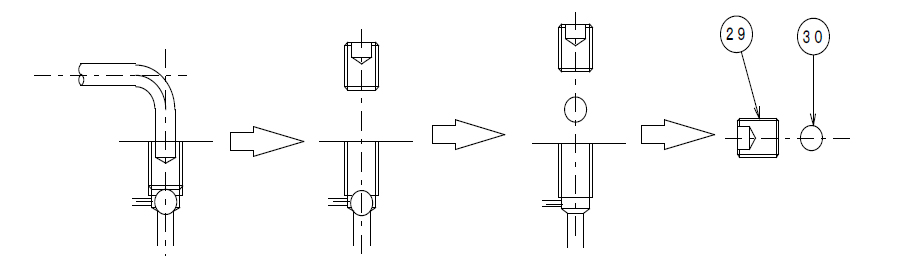

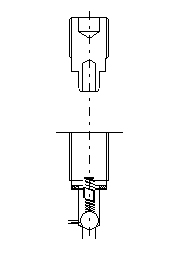

エアー抜きバルブの分解4

クッションなし Fシリ-ズφ32~φ250、Tシリ-ズφ40~φ250、Kシリ-ズφ32~φ160

手順1

カバーより、エアー抜きボルト(29)を取り出して下さい。

手順2

カバーより、鋼球(30)を取り出して下さい。(図表12参照)

図表12

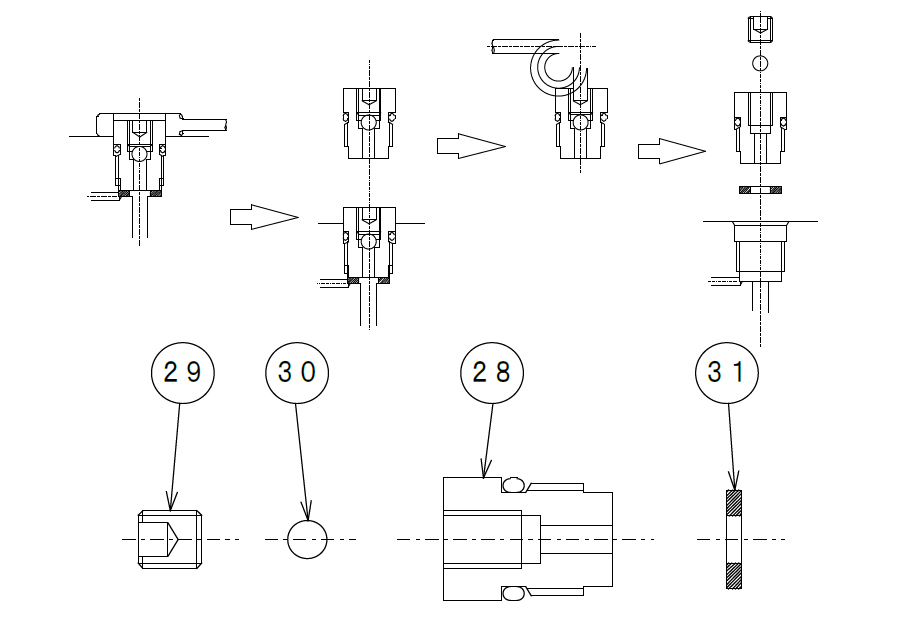

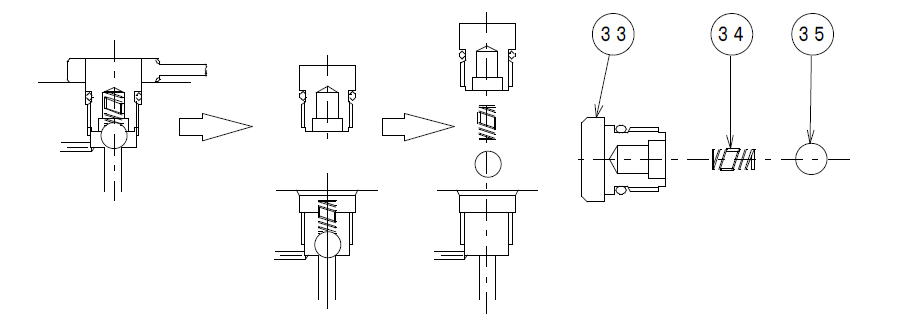

チェックバルブの分解1

Fシリ-ズφ32

手順1

チェックプラグ(33)を緩め、カバーから取り出して下さい。

手順2

カバーからチェックスプリング(34)、及び鋼球(35)、を取り出して下さい。(図表13参照)

図表13

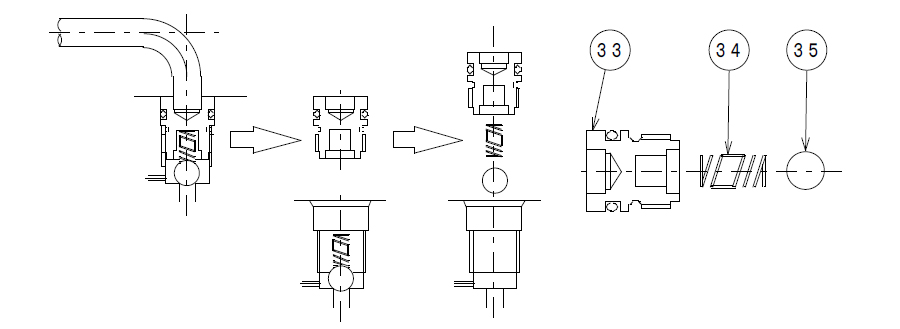

チェックバルブの分解2

Fシリーズφ40~φ25、Tシリーズφ40~φ250

手順1

チェックプラグ(33)を緩め、カバーから取り出して下さい。

手順2

カバーからチェックスプリング(34)、及び鋼球(35)を取り出して下さい。(図表14参照)

図表14

チェックバルブの分解3

Kシリ-ズφ32~φ160

手順1

チェックプラグ(33)を緩め、カバーから取り出して下さい。

手順2

チェックスプリング(34)、鋼球(35)、及びバルブガスケット(37)をカバーから取り出して下さい。(図表15参照)

図表15

シリンダの組立要領

シリンダの組立前における注意事項(シリーズ共通)

- 分解した各部品は、完全に洗浄して下さい。

- 分解、洗浄した各部品は一通り入念に点検し、異常の有無を必ず点検して、傷等は修正して下さい。又、修正不可能な部品については新品と取り替えて下さい。

- Uパッキン、Oリング等のシール類は注意して点検し、損傷していれば良品と取り替えて下さい。

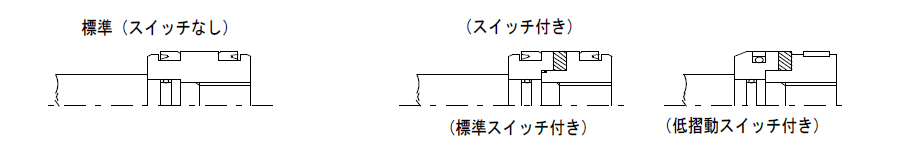

シリンダの組立

手順1 ピストン部パッキンのはめ込み。

パッキンの組み込み方法は、下図の通りでシールの方向を誤らないようにして下さい。(図表1参照)

図表1

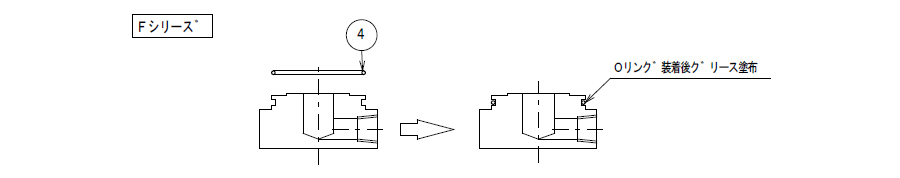

手順2 チューブガスケットのはめ込み。

Fシリーズ

ヘッドカバー溝部にOリング(4)を装着して下さい。(図表2参照)

図表2

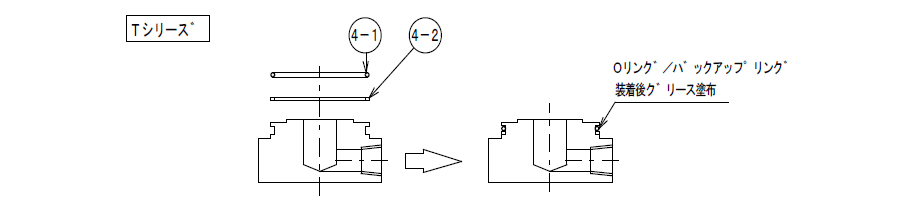

Tシリーズ

ヘッドカバー溝部にOリング(4-1)、バックアップリング(4-2)を装着して下さい。(図表3参照)

図表3

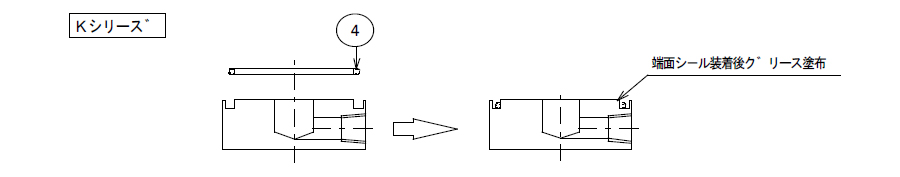

Kシリーズ

ヘッドカバー溝部に端面シール(4)を装着して下さい。(図表4参照)

図表4

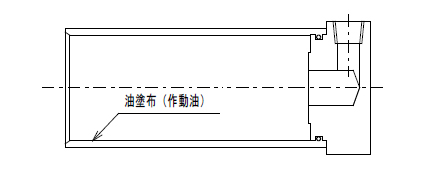

手順3 シリンダチューブ内面油塗布

シリンダチューブの内面に作動油と同種の油を塗布し、ヘッドカバーにはめ込んで下さい。この時シリンダチューブ内にゴミが入らないように注意して下さい。(図表5参照)

図表5

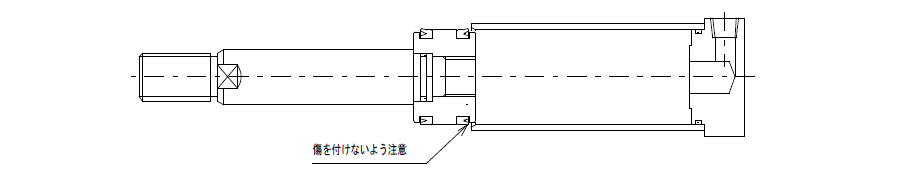

手順4 ピストンロッドアッセンブリーを挿入

シリンダチューブに、ピストン/ピストンロッドアッセンブリーを挿入して下さい。尚、挿入時にパッキンに傷が入らないように充分注意して行って下さい。(図表6参照)

図表6

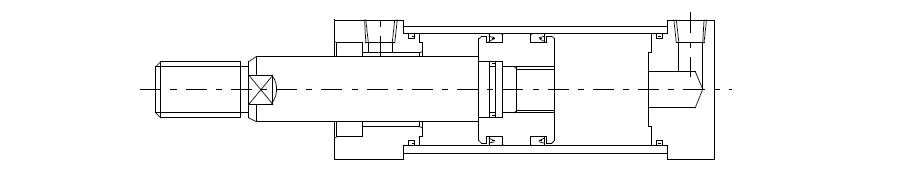

手順5 ロッドカバーはめ込み

ピストン/ピストンロッドアッセンブリーの挿入が終わりますと、次にロッドカバーをはめ込んで下さい。

この時シリンダチューブからヘッドカバーが離脱しないように注意して行って下さい。(図表7参照)

ロッドカバーをはめ込む前に、ヘッドカバーと同じようにロッドカバー溝部にOリングを装着した後必ず、グリースを塗布して下さい。

図表7

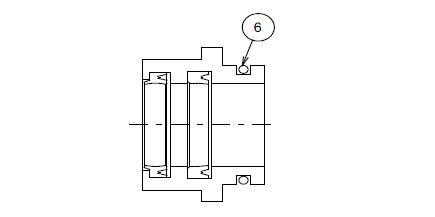

手順6 ロッドブッシュパッキン装着

ロッドブッシュにOリング(6)及びロッドパッキン、ダストパッキンを装着して下さい。シールの装着時、方向性をまちがわないように注意して下さい。

Tシリーズには、ロッドパッキンとOリングにバックアップリングが付属される場合あります。(図表8参照)

図表8

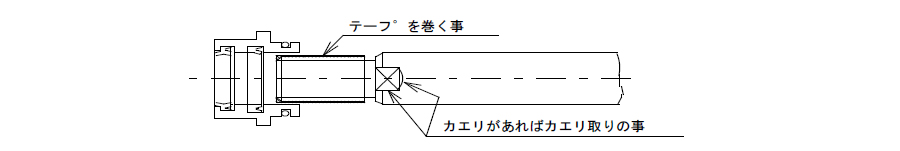

手順7 シール部グリースを塗布

ロッドブッシュにシール装着後、シール部にグリースを塗布して下さい。それが完了しますと、ロッドカバーにはめ込みます。

この場合ピストンロッド先端ねじには予めテープ等を巻いてロッドブッシュ内面及びシールに傷が付かないように保護して下さい。

又、ロッドのスパナ掛けにも注意して下さい。(図表9参照)

図表9

手順8 締め付け

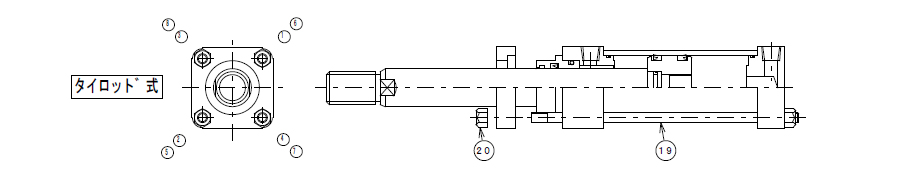

タイロッド式

リテーナをはめ込みタイロッド(19)を入れ、六角ナット(20)で締付けて下さい。

締付順は対角に1~8の順番に締め付けて下さい。(図表10参照)。

締め付けトルクは図表11を参照して下さい。

図表10

タイロッド(六角穴付ボルト)の締付トルク

タイロッド(六角穴付ボルト)の締付は、タイロッド(六角穴付ボルト)一本だけを一度に固く締付けず、ロッドカバー、ヘッドカバーが傾かないよう4個のナットを平均に上図の番号順に締め、規定トルク迄充分締付けて下さい。又、タイロッド(六角穴付ボルト)の片締めは作動不良やシリンダのビビリ現象の原因となりますので充分注意して下さい。

六角穴付ボルトの締付規定トルクは、図表11を参照して下さい。

図表11 タイロッド・六角穴付ボルト締付規定トルク表

【Fシリーズ】

ナットはJIS B1181(材質:S45C-H)を使用し、規定トルク迄 締め付けて下さい。

| シリンダ内径 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 140 | 150 | 160 | 180 | 200 | 224 | 250 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| タイロッドねじ | M8 | M10 | M10 | M12 | M16 | M18 | M22 | M24 | M27 | M27 | M30 | M33 | M39 | M42 |

| P1.25 | P1.25 | P1.25 | P1.5 | P1.5 | P1.5 | P1.5 | P1.5 | P1.5 | P1.5 | P1.5 | P1.5 | P1.5 | P1.5 | |

| 締付トルク N・m | 8.0 | 23.0 | 23.0 | 44.0 | 100.0 | 165.0 | 340.0 | 460.0 | 690.0 | 690.0 | 970.0 | 1320.0 | 1970.0 | 2650.0 |

【Tシリーズ】

ナットはJIS B1181(材質:S45C-H)を使用し、規定トルク迄 締め付けて下さい。

| シリンダ内径 | 40 | 50 | 63 | 80 | 100 | 125 | 140 | 160 | 180 | 200 | 224 | 250 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| タイロッドねじ | M12 | M14 | M16 | M18 | M22 | M27 | M30 | M33 | M39 | M45 | M33 | M39 |

| P1.5 | P1.5 | P1.5 | P1.5 | P1.5 | P1.5 | P1.5 | P1.5 | P1.5 | P1.5 | P1.5 | P1.5 | |

| 締付トルク N・m | 44.0 | 50.0 | 100.0 | 165.0 | 340.0 | 690.0 | 970.0 | 1320.0 | 1970.0 | 2750.0 | 1320.0 | 1970.0 |

【Kシリーズ】

| シリンダ内径 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 |

|---|---|---|---|---|---|---|---|---|

| タイロッドねじ | M6 | M6 | M6 | M8 | M10 | M12 | M16 | M20 |

| P1.0 | P1.0 | P1.0 | P1.0 | P1.25 | P1.25 | P1.5 | P1.5 | |

| 締付トルク N・m | 2.0 | 3.0 | 4.0 | 8.0 | 9.0 | 17.0 | 35.0 | 76.0 |

【Fシリーズ】

| シリンダ内径 | 63 | 80 | 100 | 125 | 140 | 150 | 160 | 180 | 200 | 224 | 250 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| タイロッドねじ | M12 | M16 | M18 | M22 | M24 | M27 | M27 | M30 | M33 | M39 | M42 |

| P1.75 | P2.0 | P2.5 | P2.5 | P3.0 | P3.0 | P3.0 | P3.5 | P3.5 | P4.0 | P4.5 | |

| 締付トルク N・m | 75.0 | 190.0 | 260.0 | 430.0 | 540.0 | 800.0 | 800.0 | 1080.0 | 1490.0 | 2480.0 | 3050.0 |

【Tシリーズ】

| シリンダ内径 | 63 | 80 | 100 | 125 | 140 | 160 | 180 | 200 | 224 | 250 |

|---|---|---|---|---|---|---|---|---|---|---|

| タイロッドねじ | M16 | M18 | M22 | M27 | M30 | M33 | M39 | M45 | M33 | M39 |

| P2.0 | P2.5 | P2.5 | P3.0 | P3.5 | P3.5 | P4.0 | P4.5 | P3.5 | P4.0 | |

| 締付トルク N・m | 190.0 | 260.0 | 430.0 | 800.0 | 1080.0 | 1490.0 | 2480.0 | 3840.0 | 1490.0 | 2480.0 |

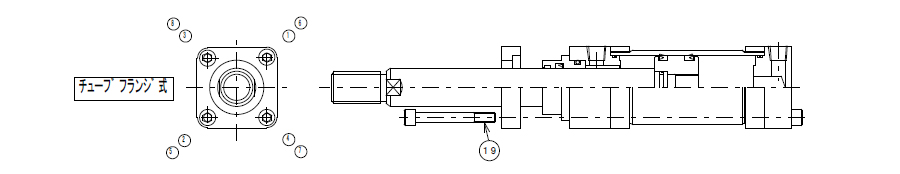

チューブフランジ式

リテーナをはめ込み六角穴付ボルト(19)で締め付けて下さい。

締付順は対角に1~8の順番に締め付けて下さい。(図表12参照)

図表12

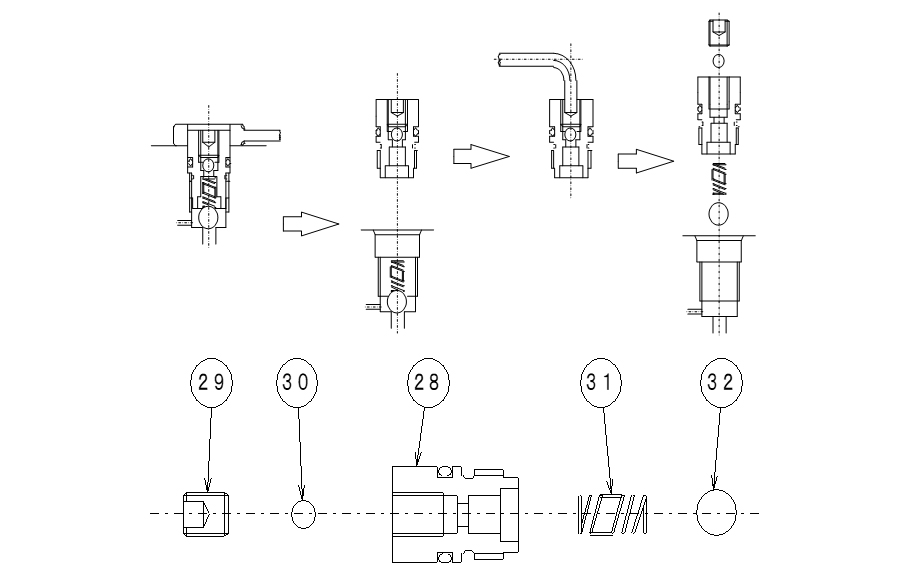

手順9 クッションバルブの組立

Oリング又はニードルガスケットに傷のある場合は良品と取り替えて下さい。

Fシリ-ズφ32~φ125、Tシリ-ズφ40~φ100

(図表13参照)

図表13

|

|

|

|

||||

| (1) | クッションプラグに クッションバルブが 接する迄ねじ込んで 下さい。 (左方向) |

(2) | 分解工具を使用して プラグをカバーに はめ込んで下さい。 |

(3) | クッションバルブを ねじ込みクッション 調整を行って下さい |

(4) | クッション調整終了後 六角ナットでロックして 下さい。 |

Fシリ-ズφ140~φ250、Tシリーズφ125~φ180

(図表14参照)

図表14

|

|

|

|||

| (1) | クッションバルブを カバ-に入れて下さい。 |

(2) | クッションバルブを ねじ込みクッション調整 を行って下さい。 |

(3) | クッション調整終了後 ロックして下さい。 |

Tシリ-ズφ200~φ250

(図表15参照)

図表15

|

|

|

|||

| (1) | クッションバルブを カバ-に入れて下さい。 |

(2) | クッションバルブを ねじ込みクッション調整 を行って下さい。 |

(3) | クッション調整終了後 ロックして下さい。 |

Kシリーズφ32~φ80

(図表16参照)

図表16

|

|

|

|

||||

| (1) | カバーにガスケット を入れて下さい。 |

(2) | クッションプラグに クッションバルブ が接する迄ねじ込ん で下さい。(左方向) |

(3) | スパナを使用して プラグをカバーに ねじ込んで下さい。 |

(4) | 六角ナットで クッションプラグを 固定して下さい。 次に、クッション調整 終了後、六角ナットで クッションバルブを 固定して下さい。 |

Kシリ-ズφ100~φ160

(図表17参照)

図表17

|

|

|

|

||||

| (1) | クッションバルブをカバー に入れて下さい。 |

(2) | ニードルガスケット及び六角ナットを クッションバルブにはめてから クッション調整を行って下さい。 |

(3) | クッション調整終了後 六角ナットでロックして 下さい。 |

||

手順10 エアー抜きバルブの組立

下図のように行って下さい。又、Oリングに傷のある場合は、良品と取り替えて下さい。

クッション付

Fシリ-ズφ32

(図表18参照)

図表18

|

|

|

|

||||

| (1) | カバーにガスケットを 入れて下さい。 |

(2) | エアー抜きプラグをねじ込んで 下さい。 |

(3) | エアー抜きプラグねじ込み 完了後、鋼球を入れ、次に エアー抜きボルトを入れ、 六角棒レンチできつくねじ 込んで下さい。 |

||

Fシリ-ズφ40~φ250、Tシリーズφ40~φ250

(図表19参照)

図表19

|

|

|

|

||||

| (1) | カバーに鋼球を入れ、 次にスプリングを 入れて下さい。 |

(2) | エアー抜きをねじ込んで下さい。 | (3) | エアー抜きプラグねじ 込み完了後、鋼球を 入れ、次にエアー抜き ボルトを入れ、六角 棒スパナできつく ねじ込んで下さい。 |

||

Kシリーズφ32~φ160

(図表20参照)

図表20

|

|

|

|||

| (1) | カバーに鋼球及びバルブ ガスッケットを入れ、次に スプリングを入れて下さい。 |

(2) | チェックプラグを ねじ込んで下さい。 |

(3) | 六角棒レンチでチェック プラグをきつくねじ込ん で下さい。 |

クッションなし

Fシリーズφ32~φ250、Tシリーズφ40~φ250、Kシリーズφ32~φ160

(図表21参照)

図表21

|

|

|

|

||||

| (1) | カバーに鋼球を 入れて下さい。 |

(2) | エアー抜きボルトをねじ込んで 下さい。 |

(3) | 六角棒レンチで エアー抜きボルトを きつくねじ込んで 下さい。 |

||

手順11 チェックバルブの組立

下図のように行って下さい。又、Oリングに傷のある場合は良品と取り替えて下さい。

Fシリ-ズφ32

(図表22参照)

図表22

|

|

|

|

||||

| (1) | カバーに鋼球を入れ、 次にスプリングを入れ て下さい。 |

(2) | チェックプラブをねじ込んで 下さい。 |

(3) | チェックプラグを スパナできつく ねじ込んで下さい。 |

||

Fシリ-ズφ40~φ250、Tシリーズφ40~φ250

(図表23参照)

図表23

|

|

|

|

||||

| (1) | カバーに鋼球を入れ、 次にスプリングを入れ て下さい。 |

(2) | チェックプラブをねじ込んで 下さい。 |

(3) | チェックプラグを 六角棒レンチで きつくねじ込んで 下さい。 |

||

Kシリ-ズφ32~φ160

(図表24参照)

図表24

|

|

|

|||

| (1) | カバーに鋼球及び バルブガスケットを 入れ、次にスプリング を入れて下さい。 |

(2) | チェックプラブをねじ込んで 下さい。 |

(3) | 六角棒レンチで チェックプラグを きつくねじ込んで 下さい。 |

シリンダの取付上の注意事項

はじめに

シリンダの性能を充分に発揮し、長時間の使用に耐えるため次の点に注意して取付、取り扱いして下さい。

又、負荷はロッドの座屈荷重以下にして下さい。

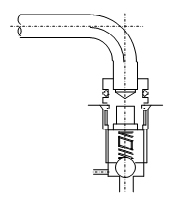

連結金具

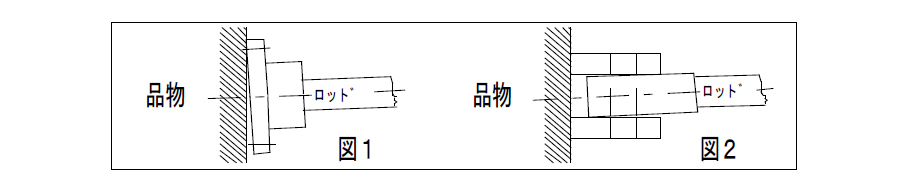

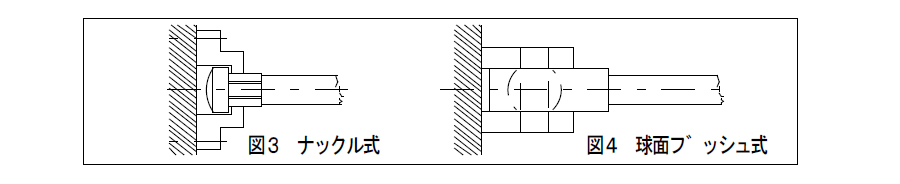

シリンダの負荷と連結金具は下図1.2の状態にならない様に充分注意して下さい。(図表26参照)

図表26

又、ストロークが長い場合には、クレビスまたはナックル式(下図3)、球面ブッシュ式(下図4)が適しています。 (図表27参照)

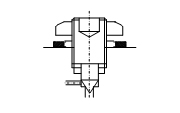

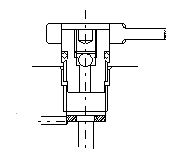

フート形シリンダ(LA・LB・LC)

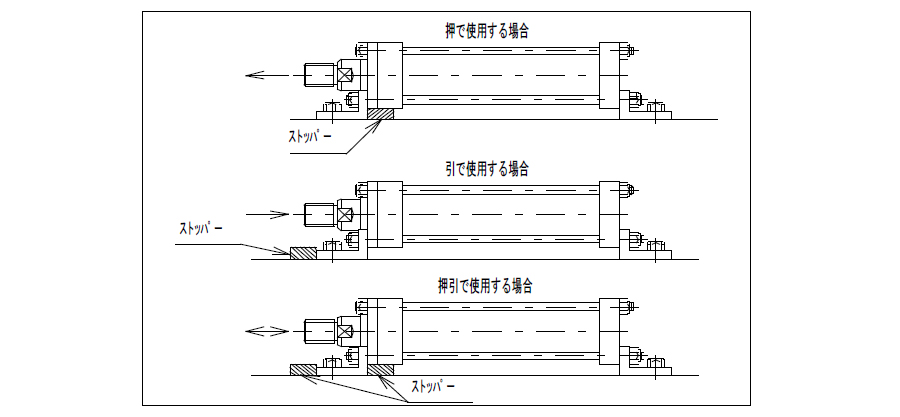

フート形シリンダの取付は一般に締付ボルトで行っていますが、負荷を受けた場合の横移動に対し完全とはいえません。そのため取付ベース側にストッパーを設けて下さい。(図表28参照)

図表28

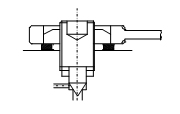

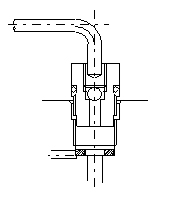

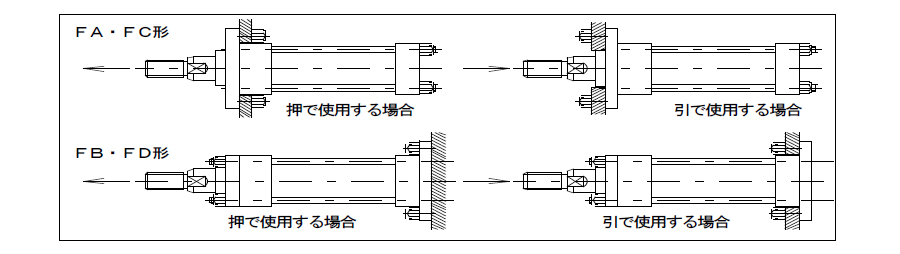

フランジ形(FA・FB・FC・FD)

(図表29参照)

図表29

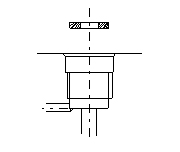

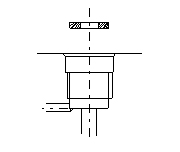

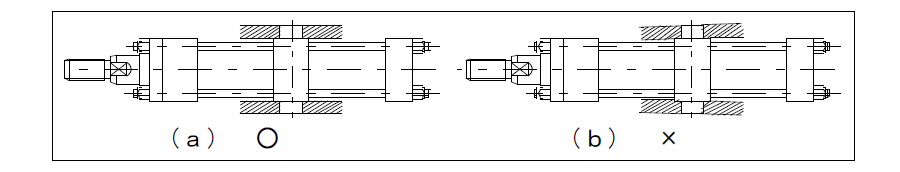

トラニオン形シリンダ(TC・TA)

下図 (b)の場合はトラニオン軸に曲げモーメントが生じトラニオン金具に悪影響を及ぼします。(図表30参照)

図表30

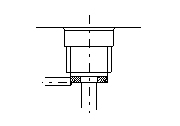

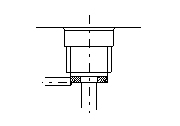

クレビス形シリンダ(CA・CB)

クレビス形の使用において長いストロークで水平取付の場合は、ピストンロッドにシリンダの自重がかかりブッシュまたはピストンにこじれを生じブッシュの早期摩耗、チューブとピストンの摺動面に焼付かじり現象が生じます。

尚、ロッドのたわみによる“く”の字折れ現象によりロッドの座屈強度を減少させますので水平取付は避けて下さい。

長いストロークで水平取付の場合は別途御相談下さい。

組立完成品の油圧シリンダに対する注意事項

- ピストンロッド部にはシールに有害な液体、塩素系ガス等がかからないようにして下さい。

- ピストンロッド部にはペンキ等を塗らないで下さい。