【課題1】 置き換えできない

・海外製設備に使用されている油圧シリンダで同形状の製品を探したものの見当たらず、課題解決の糸口がつかめませんでした。

【課題2】 オーダーメードで高額

・同形状の油圧シリンダをオーダーメードすると高額化することがわかり課題となっていました。

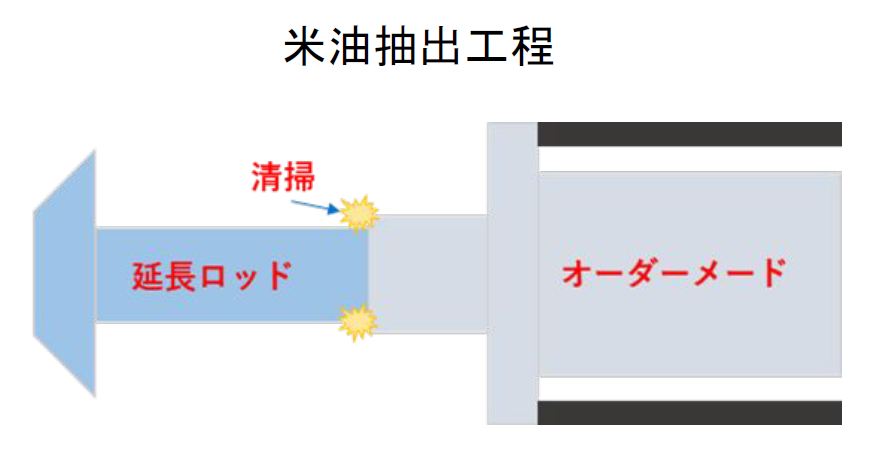

【課題3】 生産性低下

・延長ロッド部の清掃が定期的に必要となっており、生産性が低下していることが課題でした。

【課題1】 置き換えできない

・海外製設備に使用されている油圧シリンダで同形状の製品を探したものの見当たらず、課題解決の糸口がつかめませんでした。

【課題2】 オーダーメードで高額

・同形状の油圧シリンダをオーダーメードすると高額化することがわかり課題となっていました。

【課題3】 生産性低下

・延長ロッド部の清掃が定期的に必要となっており、生産性が低下していることが課題でした。

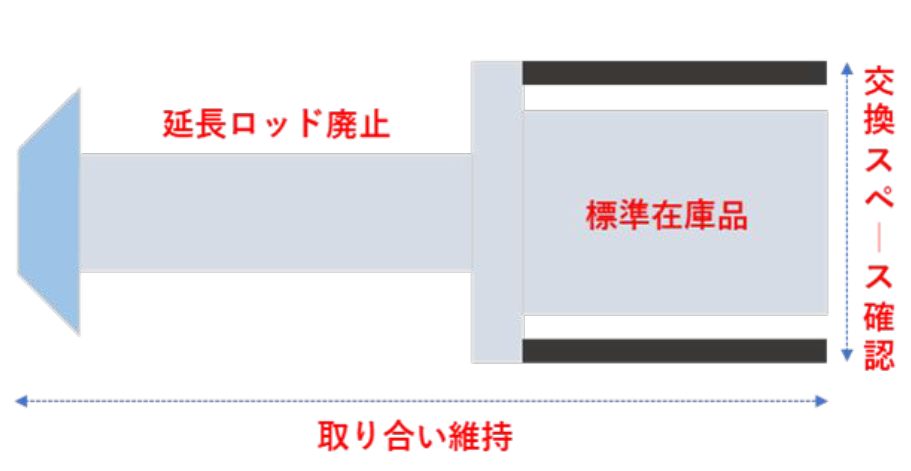

【提案1】取合・取付スケッチ

・現場にてスケッチを実施し、取り合いの確認とシリンダ取付時の交換スペースを考慮した仕様に反映しました。図面提示でも大丈夫です(もちろん図面がなくても大丈夫です)

【提案2】標準在庫品活用

・短納期・低コスト対応を実現するために、標準在庫品ベースに必要な部分をカスタマイズする仕様としました。

【提案3】部品点数の削減

・ロッドを長くすることで、延長ロッドは不要の仕様とし、部品点数を削減しました。

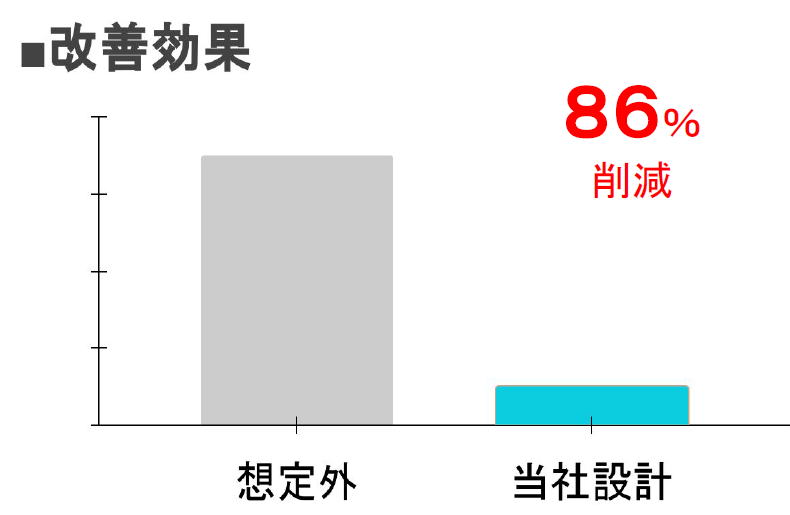

生産停止時間短縮

【効果1】生産停止時間短縮

・取付を考慮した設計ですので、お届け後もトラブルレスです。取付時の生産停止を最小限に抑え、お客様の時間を無駄にしません。

(例 想定外発生7日→当社設計1日)

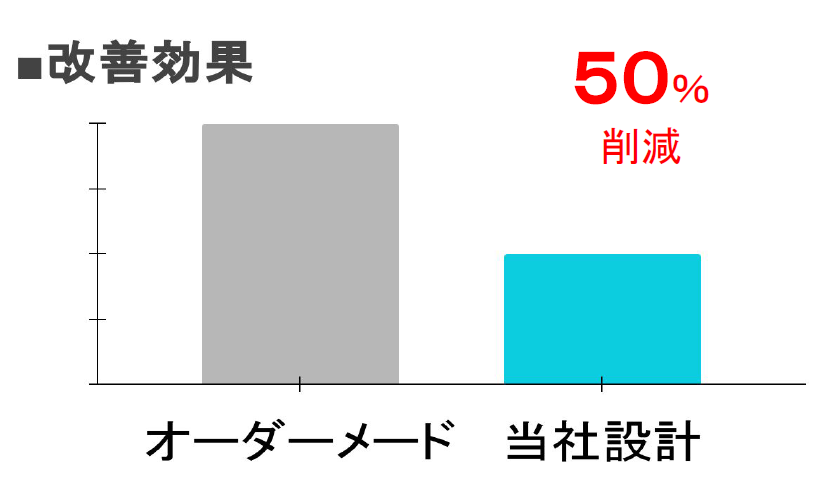

【効果2】コスト効果

・標準在庫品で顧客課題を解消。オーダーメードと比較し、50%のコストダウンを実現し、コストパフォーマンスの高い製品を供給することができました。

【効果3】生産性UP

・当社提案品導入後、継ぎ手の清掃がほぼ不要となりました。メンテナンス頻度が大幅に減少し、生産性を向上していただくことができました。