目次

1.当社に依頼するメリット

その1 油圧シリンダのプロ

・堀内機械は油圧シリンダ専門メーカーとして、油圧技術に関する豊富な知識と経験を蓄積してきました。

・ご要望コストに最大限お応えしつつ短納期で最適な油圧シリンダを設計し提案することが可能です。

その2 蓄積された装置設計能力と豊富なパートナー

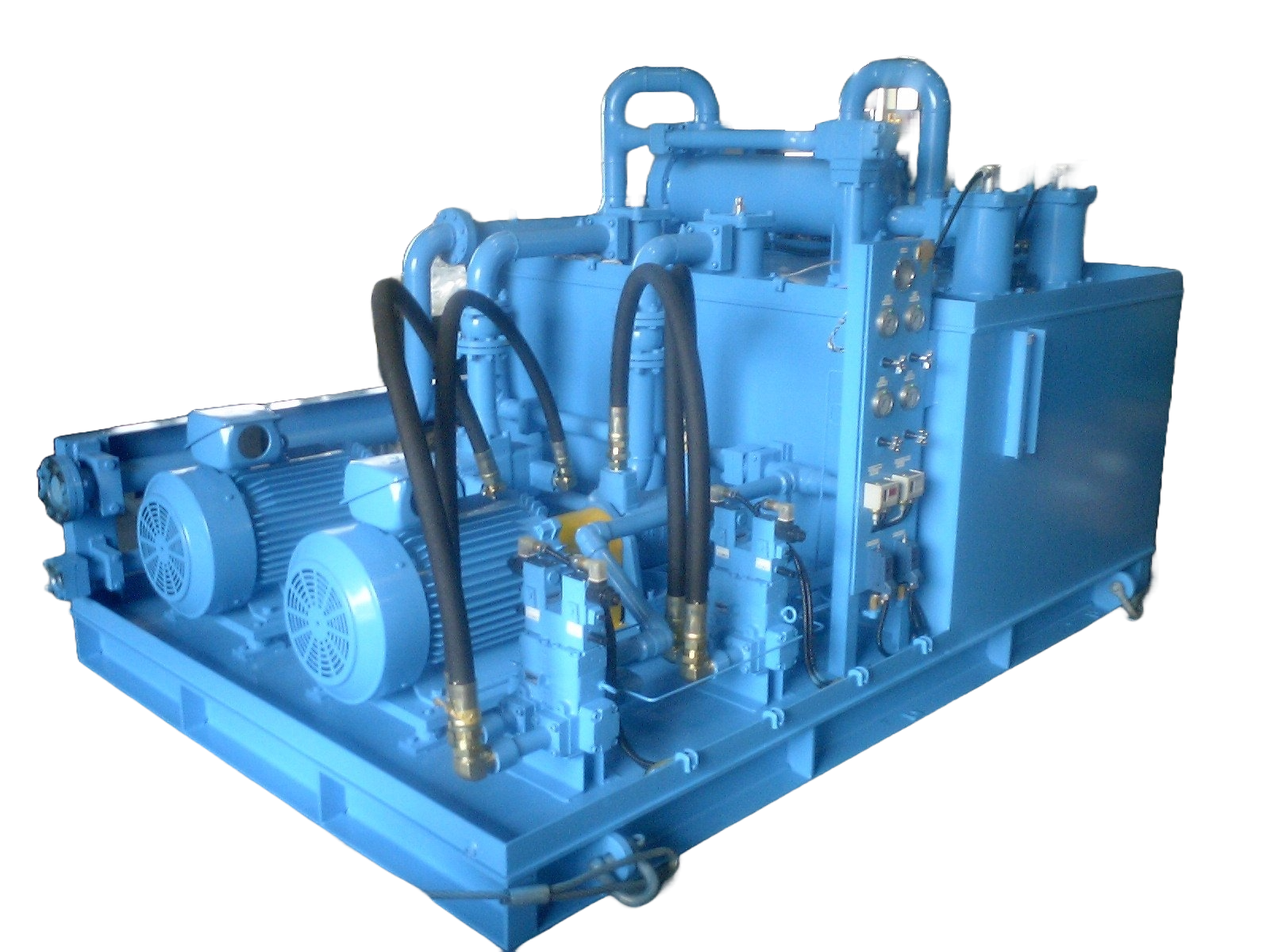

・堀内機械はこれまで、高い技術力を持つ油圧ユニットメーカーや装置メーカーとともに歩んで参りました。

・油圧ユニットや装置設計に関するノウハウを蓄積してきましたので、特殊油圧ユニットや装置などに最適な設計・製作を行うことが可能です。

その3 安心いただけるアフターサービス

・堀内機械は、お客様とのコミュニケーションを大切にしています。

・油圧ユニットや装置の故障時やメンテナンス時に迅速に対応いたしますので、万一の際、お客様の生産の中断を最小限に抑えることができます。

・また、納入後のメンテナンスやオーバホール時にお客様のニーズや課題にあわせて、最良のメンテナンス内容をご提案いたします。

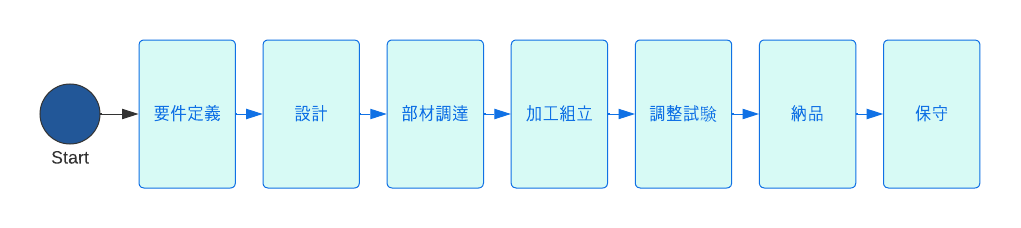

2.油圧ユニットor装置設計手順

油圧ユニットや装置の設計・制作は、様々な専門知識と技術が必要となりますので、各手順を丁寧に進め、品質と安全性を確保することが重要です。 堀内機械はニーズを正確に把握することが大切であると考え、ユーザーとのコミュニケーションを密に行うことを最重要としています。 以下は設計~製作にいたる手順例です。

①要件定義

①要件定義

- 油圧ユニットや装置の目的:油圧ユニットや装置を製作する目的を明確にする。

- 機能:油圧ユニットや装置が実現するべき機能をリストアップする。

- 性能:装置の性能目標要件を決定する。

- 油圧ユニットの場合

- 必要な力や速度、サイクルタイムなど

- 油圧ユニットの場合

- 使用環境:装置を使用する環境(温度、湿度、振動など)を考慮する。

- 安全規格:装置に適用される安全規格を把握する。

- 予算:装置製作の予算を決定する。

- 仕様:装置の仕様(サイズ、重量、材質など)を決定する。

- 例 油圧ユニットの場合

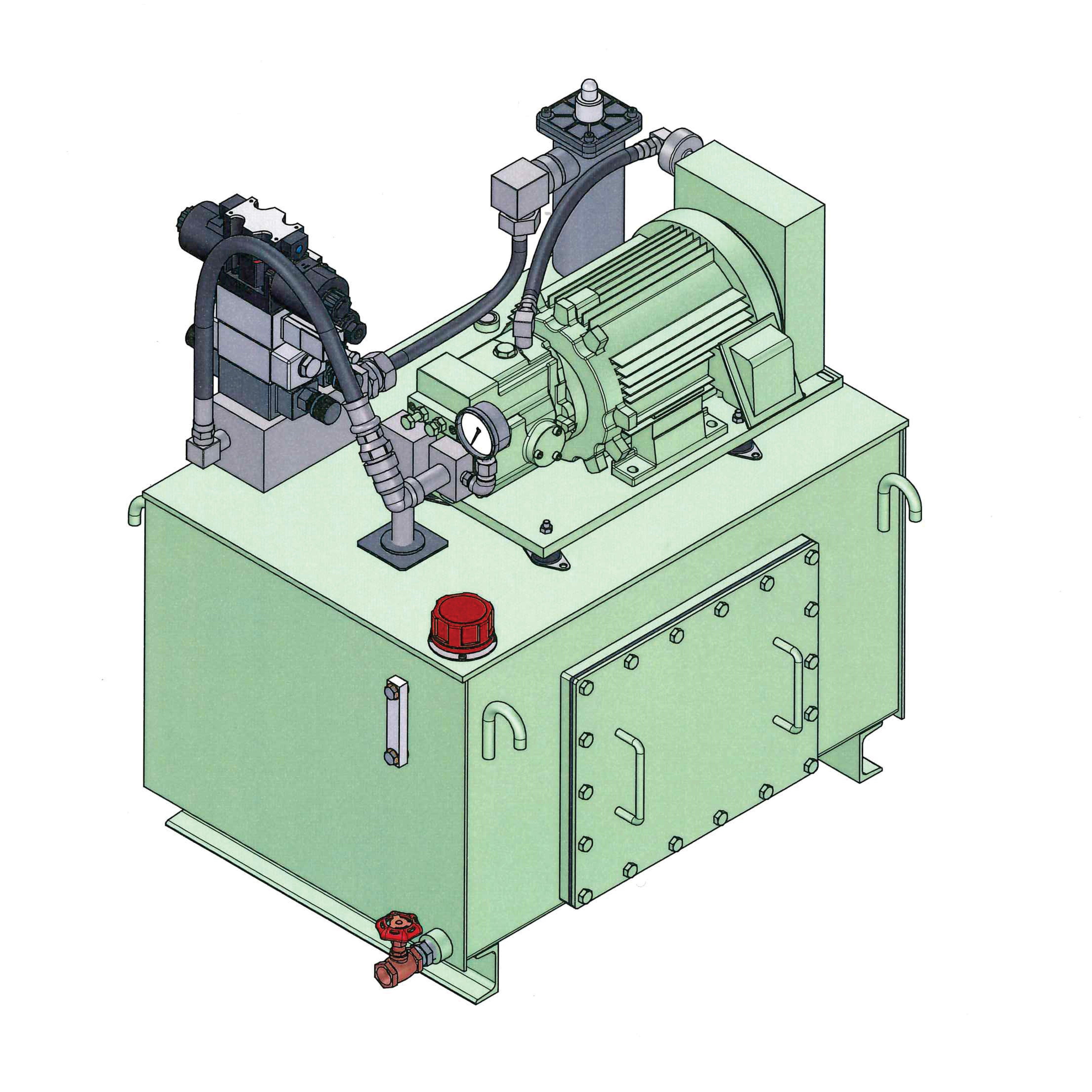

- 必要とされる性能要件に基づいて、ポンプ容量、電動機容量、およびタンク容量を決定する。(メーカーごとに最高使用圧力や最大吐出量が決まっている標準仕様のユニットを選択するか、オーダーメイドで設計するかこの時点で大まか決定される)

- 例 油圧ユニットの場合

②設計

- 機械設計:装置の構造、機構、部品などを設計する。

- 例 油圧ユニットの場合

- 設置スペースを考慮し、配管設計を設計する。

- 例 油圧ユニットの場合

- 電気設計:装置の電気回路、制御システムなどを設計する。

- 制御設計:装置の制御プログラムなどを設計する。

- 3DCAD:3DCADを用いて、装置の設計図を作成する。

- CAE:CAEを用いて、装置の性能や強度などを分析する。

- 設計レビュー:設計内容をレビューし、問題点がないことを確認する。

③部材調達

- 部材リスト:設計図に基づいて、必要な部材をリストアップする。

- 例 油圧ユニットの場合

- 電動機、油圧ポンプ、タンク、制御弁など

- 例 油圧ユニットの場合

- 調達先選定:納期、コスト、品質などを考慮して、調達先を選定する。

- 発注:調達先に発注を行い、部材を調達する。

④加工・組み立て

- 加工:切削、溶接、塗装などの加工を行う。

- 組み立て:精度や安全性を考慮して、装置を組み立てていく。

⑤調整・試験

- 機能試験:油圧ユニットや装置の機能が正しく動作することを確認する。

- 安全試験:油圧ユニットや装置が安全規格に適合していることを確認する。

- 耐久試験:油圧ユニットや装置の耐久性を確認する。

⑥納品

- 取扱説明書:油圧ユニットや装置の使用方法を記載した取扱説明書を作成する。

- 保守マニュアル:油圧ユニットや装置の保守方法を記載した保守マニュアルを作成する。

⑦保守

- 点検:定期的に油圧ユニットや装置の点検を行い、異常がないことを確認する。

- 修理:故障が発生した場合は、修理を行う。

- 保守:お客様のニーズや課題にあわせて、最良のメンテナンス内容を保守内容を提案する。

3.油圧ユニット選定手順

①用途・目的の明確化

油圧ユニットの仕様は、用途によって大きく変わります。まずは以下を整理しましょう。

-

使用機械の種類(プレス機、成形機、搬送装置など)

-

作動対象(油圧シリンダ、油圧モーターなど)

-

必要な制御(速度制御、圧力制御、位置制御)

-

使用環境(屋内/屋外、温度条件、騒音規制)

②作動条件の把握

性能設計において、数値的な要素の把握が必要です。

-

使用圧力(MPa):アクチュエータの仕様に合わせて選定

-

流量(L/min):必要な速度から逆算

-

稼働パターン:連続運転/間欠運転、デューティ比など

-

同時動作の回路数:バルブ選定やポンプ容量に影響

③構成機器の選定

ポンプ選定:

-

ギヤ/ベーン/ピストンの中から選択

-

圧力・流量仕様に適合した容量が必要

モーター選定:

-

電動機(AC200V/三相が主流)またはエンジン駆動

タンク容量:

-

吐出流量の約3~5倍が目安

-

放熱性・油の滞留時間も考慮

フィルター/冷却器:

-

フィルター:吸込/戻り側に設置

-

クーラー:連続使用時は必須

④制御方式の検討

-

ON/OFF制御 → 電磁弁

-

圧力・流量の変化制御 → 比例弁・サーボ弁

-

PLCとの連携 → 通信対応バルブやソレノイド式

⑤安全性とメンテナンス性の考慮

-

過負荷対策(リリーフバルブ、圧力スイッチ)

-

オイル劣化/温度上昇への配慮

-

フィルター交換やオイル点検のしやすさ

⑥設置スペースと外形の確認

-

制御盤・配管との取り回し

-

メンテナンススペース

-

騒音対策・防振構造

⑦レイアウト図/仕様図の作成

- 選定した機器をもとに、油圧ユニット全体の配置図・配管図を作成します。

- 堀内機械では、お客様の図面フォーマットにも柔軟に対応可能です。

⑧見積依頼・納期確認

-

標準品の場合:短納期・コストメリット

-

特注品の場合:仕様ヒアリング→設計→製作の流れ

-

いずれも早めの相談が納期短縮につながります

| 項目 | 標準ユニット | カスタムユニット |

|---|---|---|

| 対応スピード | ◎(短納期) | △(設計・製作が必要) |

| コスト | ◎(既製構成) | △(仕様に応じて変動) |

| 自由度 | △(制限あり) | ◎(仕様に合わせて柔軟) |

| 用途 | 一般用途向け | 高負荷・複雑制御向け |

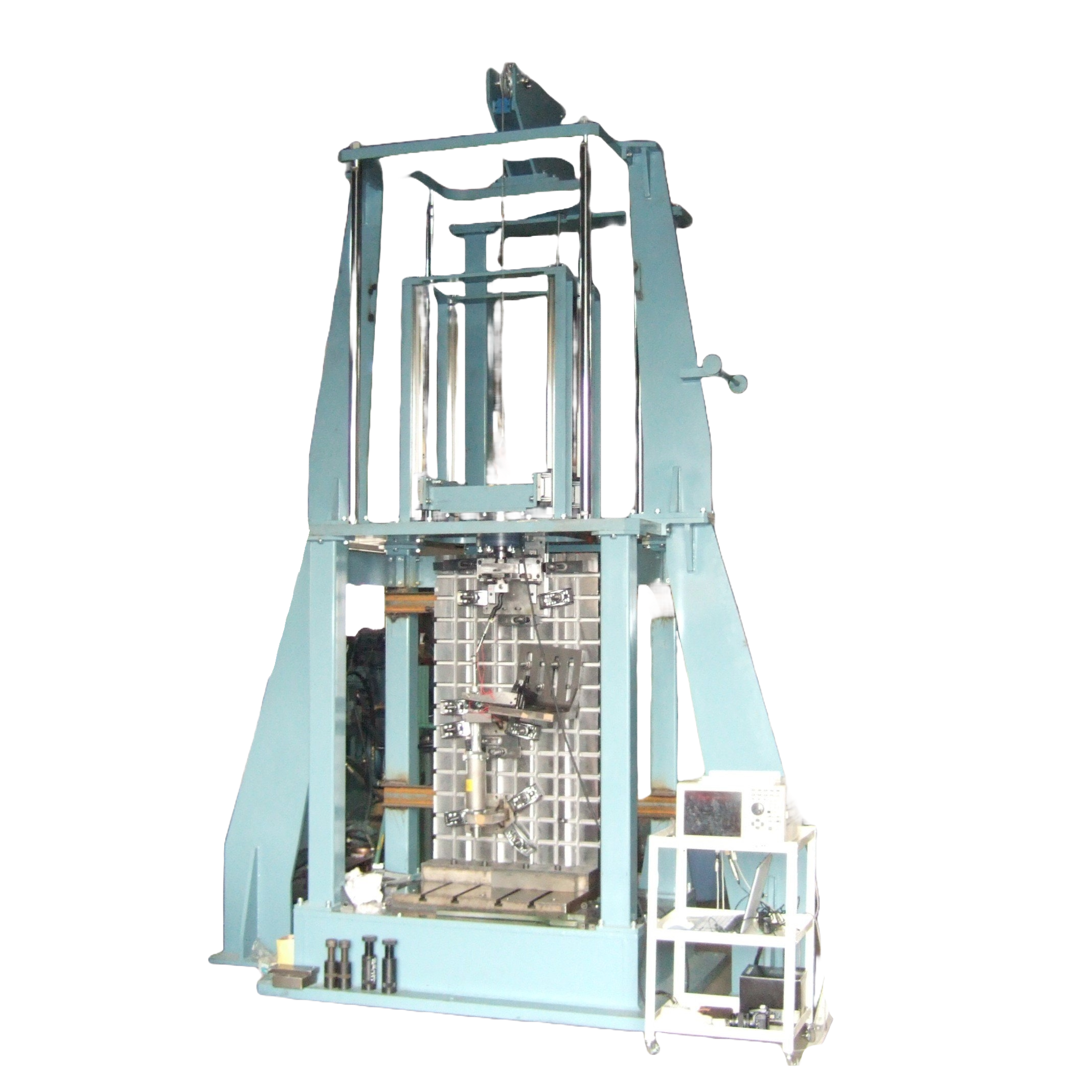

4.油圧ユニットや装置の導入事例

5.油圧ユニットの修理・メンテナンス|点検・故障診断からオーバーホールまで対応

油圧ユニットの修理・メンテナンス|点検・オーバーホールなら堀内機械

油圧ユニットは、安定した稼働と長寿命を実現するために定期的な点検・メンテナンスが欠かせません。「最近動作が不安定…」「圧力が出ない」「異音がする」など、故障の兆候を早期に察知し、迅速に対応することがコスト削減とダウンタイム防止につながります。堀内機械では、診断・修理・オーバーホール・部品交換・更新提案まで一貫して対応可能です。

①よくあるトラブル事例

- 油圧が立ち上がらない/圧力が上がらない

- 異常な振動・異音が発生している

- 油温が異常に高くなる

- 動作が遅い/不安定

- 油漏れ(オイルシール・配管・継手など)

- 電磁弁が作動しない/スイッチ異

✧ Point:これらはすべて“故障の予兆”です。放置せず早めの点検をおすすめします。

②修理・メンテナンス内容

| <内容> | <対応内容> |

|---|---|

| 簡易点検 | 油量、油温、圧力、振動、異音チェック |

| 不具合診断 | 流量・電気系統・バルブ・センサなどを多角的に診断 |

| 部品交換 | パッキン・フィルター・弁・ポンプ・モーターなど |

| オーバーホール | 分解洗浄・パーツ交換・再組立・性能試験 |

| 改造・リニューアル | 古いユニットの制御盤更新・ポンプ変更など |

③メンテナンスのタイミング目安

| <項目> | <推奨サイクル> |

|---|---|

| 作動油の交換 | 1年または4,000時間ごと |

| フィルターの交換 | 半年〜1年ごと |

| シール類の点検 | 1年ごとまたは油漏れ発生時 |

| 総合点検 | 1〜2年ごと |

④修理・点検の流れ

【お問い合わせ】 電話・メール・フォームからお気軽にご相談ください

↓

【現場確認】現地訪問にて症状を確認

↓

【見積・修理提案】原因を特定し、修理または更新のご提案

↓

【修理・整備】 現地対応または自社工場にて対応

↓

【納品・立会試運転】修理後の動作確認を実施し、完了報告

⑤お問い合わせ

・図面がなくてもOKです。写真や症状ヒアリングで対応可能ですので、お気軽にご相談ください。

6.油圧ユニットQ&A

~油圧ユニットの基礎知識について~

Q1:油圧装置とは何ですか?

A1: 油圧装置とは、液体(作動油)の圧力を使って、大きな力を生み出す仕組み全体のことです。 身近な例では、車のジャッキや建設機械のショベルカーなどが油圧装置の原理で動いています。

Q2:油圧を使って、どのようなことができますか?

A2:油圧は、小さな力で大きな力を生み出せるため、様々な用途で活用されています。 主な用途としては、以下のようなものが挙げられます。 ・重いものを持ち上げる(クレーン、エレベーター、テーブルリフターなど) ・大きな力で押しつぶす、圧縮する(プレス機、矯正機、成型機など) ・力を増幅し、伝える ・止めたり、位置を保持する(テーブルリフターなど) これらの特性を活かし、建設機械や産業機械、架道橋をはじめ、私たちの身近な場所でも広く使われています。

~油圧ユニットのトラブル・修理について~

Q3:設備が故障して動かなくなってしまいました。修理をお願いできますか?

A3: はい、承っております。現地調査を行い、油圧、機械、電気など、不具合の原因を特定します。その上で、最適な修理方法をご提案いたします。

Q4:シリンダのブッシュが摩耗してよく油漏れします。どうしたらいいですか?

A4: 早めの対処が必要です。耐摩耗型のシリンダーへの交換をおすすめしています。交換することで、根本的な解決につながり、トラブルの再発も防げます。

Q5:油圧シリンダが途中で止まってしまい、操作盤のボタンを押しても動かないことがあります。どうしたらよいですか?

A5: まずは、操作盤の電磁開閉器やリレーに不具合がある可能性があるので、部品の交換と確認をおすすめします。それでも症状が改善しない場合は、油圧ポンプやシリンダー本体に原因がある可能性も考えられますので、私たちにご相談ください。

Q6:油圧が動作しません。原因は何が考えられますか?

A6:まずは 原因の特定をします。油圧が原因の場合は作動油の不足、フィルターの目詰まり、空気の混入、バルブの動作不良、ポンプの故障、圧力設定の誤りなどが挙げられます。これらの判断には専門的な知識が必要なため、お困りの際はお気軽にご相談ください。

Q7:バルブスタンドの1ライン、どうしても油漏れが止まらず困っています。どうしたらいいですか?

A7: バルブの締め付け力が不足しているのかもしれません。積層弁を取り付けるボルトを2段にすることで、より高い締め付け力が得られ、油漏れが改善する可能性があります。ただし、専門的な知識がない状態で作業を行うと、別の不具合を引き起こす可能性があります。不安な場合は無理をせず、私たちにご相談ください。

~油圧ユニットのサービス・ご依頼について~

Q8:油圧シリンダ購入にあたり予算を確保していますが、製作は可能ですか?

A8: はい、可能です。自社だけでなく、多数の協力会社とのネットワークにより、お客様に最適な見積もりをご提案します。

Q9:古い油圧装置があって現在機器が購入できるか分かりません。この場合でも対応可能ですか?

A9: ご安心ください。当社では現地調査を行い購入の可否、後継品の有無、換装の提案に加えて、お客様のニーズに合わせた最適な解決策をご提案します。

Q10:10MPaの既設設備の一つのラインだけを、単独で21MPaの圧力で動かしたいのですが、可能ですか?

A10: はい、可能です。既設設備のユニットとシリンダーを10MPaと21MPaのラインに切り分けることで対応できます。

Q11:リン酸エステル用のテストユニットはありますか?

A11: はい、ご用意しております。当社には、リン酸エステル系のほかにも、一般鉱物油仕様、一般鉱物油超高圧(70MPa)仕様、水グリコール仕様、脂肪酸エステル仕様のテストユニットがございます。

~油圧ユニット、油圧シリンダの海外製製品について~

Q12:海外製のシリンダーを日本製に変更することは可能ですか?

A12: はい、可能です。シリンダーをスケッチし、既設と取合を合わせることによって日本製に換装できます。その場合パッキン類も合わせて日本製に変更することでメンテナンス性も向上します。

Q13:現在、海外製だと思う油圧ホースが既設設備についています。日本製に変更できますか?

A13: まずはご相談ください。日本製と海外製では口金具が異なる場合があるため、現地調査で適正ななものを選定しご提案いたします。

Q14:既設設備の海外製配管を日本製に更新できますか?

A14: はい、可能です。現地調査を行って適正なものの選定から換装工事まで対応いたします。

~油圧ユニット、油圧シリンダ製品の技術的な情報について~

Q15:作動油の種類はどのくらいありますか?

A15: 大別すると、一般鉱物油系、水グリコール系、リン酸エステル系、合成エステル系などがあります。

Q16:作動油の交換頻度はどのくらいですか?

A16: 設備の使用開始から6か月後の交換をおすすめしています。その後は、使用頻度や環境によって異なりますが、2〜3年を目安に交換してください。ただし、作動油に変色や異臭、混濁が見られる場合は、すぐに交換が必要です。

~油圧の怖さ(安全に関する情報)について~

Q17:油圧装置でどのような事故が起こる可能性がありますか?

A17:油圧装置の取り扱いを誤ると、命に関わる重大な事故につながる可能性があります。 特に高圧の作動油が皮膚に突き刺さる「油射創」は、気づきにくいにもかかわらず、放置すると壊死や切断に至る恐れがあります。 また、シリンダーの突然の落下による挟まれ事故も、死亡事故につながることがあります。 油圧装置の不具合を発見した際は、絶対に無理をせず、すぐに専門家へご相談ください。"

Q18:油圧の油が少し漏れているくらいなら、問題ないですか?

A18:たとえ少量でも、油漏れは絶対に放置しないでください。 高圧の作動油は、わずかな隙間からでも非常に高い勢いで噴き出すことがあり、重大な事故につながる可能性があります。 「少しの油漏れだから大丈夫」と安易に判断せず、私たちにご相談ください。"

Q19:高圧の油が手に当たっても、怪我はしないと思っていました。実際は?

A19:そのお考えは、大変危険です。 高圧の油は皮膚を簡単に突き破り、体内に侵入します。外から見ると小さな傷でも、油が組織の内部で広がり、壊死や深刻な感染症を引き起こす恐れがあります。 万が一、油が体に当たった場合は、外見上の傷の大小に関わらず、すぐに医療機関を受診してください。"

Q20:ホースが劣化しているように見えますが、まだ使えますか?

A20:見た目だけで判断するのは、非常に危険です。ホースは、内圧に耐える強度が落ちている場合があります。 そのまま使い続けると、突然破裂し、高圧の作動油が噴き出す重大な事故につながることがあります。安全のため、少しでも劣化が見られる場合は、迷わず交換してください。"

Q21:油圧機器の分解は自分でやっても大丈夫ですか?

A21:絶対にやめてください。油圧機器には、電源を切った後も内部に非常に高い圧力が残っていることがあります。 その状態で高圧の部品を分解すると、残圧で部品が激しく飛び出したり、作動油が勢いよく噴き出したりし、失明や大怪我につながる可能性があります。 油圧に関する専門知識と適切な手順を持たない方は、決してご自身で分解や修理を試みないでください。"

Q22:圧力が抜けたと思っていた装置から突然音がして、びっくりしました。どうしてですか?

A22:その現象は、装置内に「残圧」が残っていたことが原因です。 油圧装置は、電源を切って圧力を抜いたと思っていても、配管やシリンダー内部に高い圧力が残っていることがあります。 周囲の温度上昇や、わずかな操作がきっかけで、残っていた圧力が突然解放され、音や動きを伴うことがあります。 これは非常に危険な状態ですので、装置を扱う際は、圧抜き作業を徹底し、常に残圧の危険を意識して行動してください。

7.油圧ユニット教室(再生リスト)

\技術者向け・初心者歓迎!油圧ユニットの「なぜ?」がわかる動画シリーズ/

現場でよく見るけど、実は仕組みがよく分からない…。 そんな油圧初心者の技術者に向けて基礎から丁寧に解説! 油圧ユニットとは何か 回路の仕組みや流れ ポンプや積層バルブの役割 実機を使った組み立て・構造の紹介 など、動画を通じて実物と結びつけながら学べる構成です。 はじめて油圧にふれる若手技術者、新人教育、リスキリングにも最適。 一歩ずつ確実に学んで、プロの第一歩を踏み出しましょう。

関連ページ

当社の特長は、自社製の油圧シリンダを最大限に活用し、お客様のアイディアや要望を“具現化”する装置提案力にあります。

■ ご提案可能な装置構成例

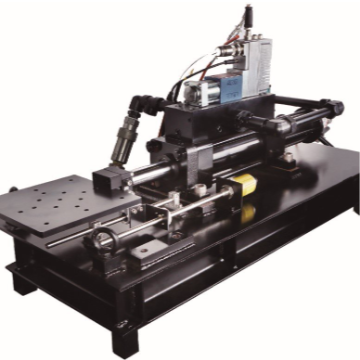

油圧サーボシリンダ(荷重制御・位置制御対応)

漏油センサ付シリンダ(予知保全や安全性向上に)

特殊油圧ユニット(用途に合わせたカスタマイズ)

■ SDGs・脱炭素対応にも貢献

省エネ設計や環境配慮型の装置提案も承ります。生産現場の省力化・持続可能性向上を支援します。

■ こんなお悩みありませんか?

「装置のことも相談していいのか不安…」

「図面が無くても対応できるの?」

➡ まずはご相談ください。アイディア段階から一緒に形にしていきます。

油圧の困ったを解決する会社です。

堀内機械グループの一員であるユキテックは、油圧ユニットやバルブスタンドなどの油圧装置に対し、「分解・点検・修理」を通じて新品に近い性能・外観を取り戻すオーバーホールをご提供しています。

こんな症状はオーバーホールのサインかもしれません:

・油圧の動きが鈍くなったと感じる

・異音や振動が気になる

・錆びついた外観が設備の寿命や安全性に不安をもたらす

ユキテックのオーバーホールでは、部品の摩耗や劣化を丁寧に点検・清掃・修理し、架台の錆除去や再塗装まで手掛け、まるで新品のような美しさと性能へと復元します。これにより、設備の耐久性が向上し、故障リスクの低減、生産性の安定化を支援します。